Мы обратились в компанию для хромирования с фосфатированием подшипников и остались очень довольны результатом. Процесс был выполнен профессионально и быстро, подшипники выглядят как новые. Мы рекомендуем эту компанию всем, кто ищет надежного партнера для хромирования и фосфатирования металлических деталей. Благодарим за отличную работу!

Защитно-декоративные покрытия

При защитно-декоративном хромированин используется высокая коррозионая стойкость хрома в атмосферных условиях, даже самых тяжелых. Однако так как защитная способность блестящих хромовых покрытий невелика, защитно-декоративное хромирование выполняют с применением надежных защитных подслоев меди н никеля, а тонкий слой хрома (около 1 мкм) наносят на подслой для защиты его от окисления. Такое комбинированное покрытие сохраняет блестящую поверхность в течение длительного времени. Применительно к разным видам изделий толщины покрытвй приводятся в нормативно-технической документацин.

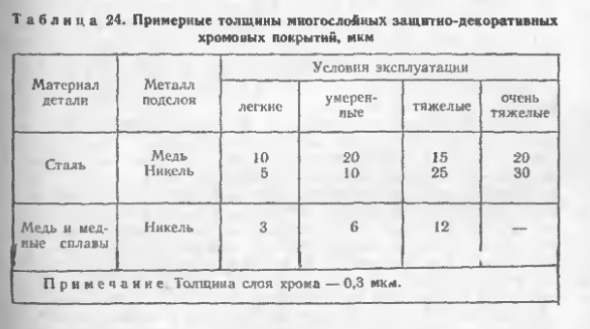

В табл. 24 приводятся примерные значения толщин подслоя по данным работы.

В настоящее время широкое распространение получает защитно- декоративное покрытяе, подслоем которого является система никелевых покрытий: «триникель» н «силникель». Подслой «триникелья состоит из слоя никеля полублестящего, тонкого промежуточного слоя никеля, содержащего серу, и наружного слоя блестящего никеля. Блестящее хромовое покрытие толщиной 0,25- І мкм наносится на блестящий никель. Промежуточный слой является анодом по от- -ношению к соседним слоям никеля и при проникновении к нему коррозионной среды он подвергается разрушению, защищая другие слои. Важным усовершенствованием в этих системах является применение хромового покрытия толщиной около 1 мкм, имеющее большое количество пор или микротрещин. Такое хромовое покрытие обладает значительно большим защитным действием по отношению к подслою, чем покрытие блестящим хромом с обычной сравнительно небольшой трещиноватостью.

Высокая микропористость хромового покрытия обычно достигается нанесением под хром тонкого слоя композиционного никеля,содержащего частицы каолина в количестве 106- 108 частий на 1 см2. В местах выхода частиц каолина на поверхность в хромовом слое образуется очень развитая, но незаметная для глаза пористость. Защитное действие хрома толщиной 0,25 мкм улучшается уже при 5000- 10 000 пор/см2. Наилучшая защитная способность хрома достигаєтся при 200 000-400 000 пор/см2. При такой концентрации пор внешний вид блестящего хромового покрытия не изменяется.

Композитный никель оптимального состава «силникель» может быть получен из следующего электролита разработанного Институтом химии и химической технологии АН ЛитССР, г/л: сернокислый никель - 260-280; хлористый никель — 40- 60; борная кислота - 30- 35; сахарин - 0,7— 1,2; 1,4 бутандиол - 0,2-0,3; каолия «Экстра ОПС» — 0,3-2,0. Режим работы: рН=3,0/ 3,5:tк =4÷5 А/дм2; t= 50-÷ 60°С; слой - 3 мкм, перемешивание. В каолине не менее 75 % частиц имеют размер меньше 1 мкм.

Потенциал «силникеля» на 50 мВ отрицательнее потенцнала хрома.

Коррозионные испытания по методу «Корродкот» (воздействие на покрытне специальной агрессивной пасты) показало, что после четырех циклов испытаний покрытие Ni27C0,5 имело оценку 2 балла, а такое же покрытие, но с подслоем под хром «силникеля» толщиной 3 мкм показало предельную стойкость и оценено в 10 баллов. По другим данным покрытие с подслоем никеля 9-12 мкм и с подслоем «силникеля» равноценно по защитной способности покрытию без силникеля толщиной 24 мкм.

Хромовое покрытне с развитой микротрещиноватостью может быть получено из электролита следующего состава, г/л: хромовый ангидрнд - 250; кремнефтористоводородная кислота - 0,75; серная кислота - 1,5; селенат натрия — 0,015.

Концентрация трехвалентного хрома, образующегося в процессе электролиза, поддерживается в пределах 0,2-1,0 г/л.

Имеются данные о возможиости получить микротрещиноватое хромовое покрытне нз стандартного сульфатно-кремиефторидюго электролита при режиме: ік = 15 А/дм2, 1 = 40 ÷ 50°С, слой - 2 мкм.

Для получения микротрещиноватого хромового покрытия Институт химии и химической технологии АН ЛитССР разработал технологический процесс хромирования, обозначенный «Лимеда Х-80». Этот процесс характеризуется следующими показателями: рабочие температуры хромирования - 18-55°С; катодные плотности тока - 12 140 А/дм2; выход хрома по току - до 23 %; расход добавки «Лимеда Х-80» - 1 г/м2; минимальная толщина покрытия, при которой образуются микротрещины — 0,3 мкм.

Состав электролита, г/л: хромовый ангидрид - 200-400 и добавка «Лимеда X-80» - 15.

Процесс внедрен на Горьковском автомобильном заводе и на Паневежском заводе точной механики. Трещиноватость определяется по. числу трещин, пересекающим длину 1 см. Хорошая защитная способность достигается при 600 трещинах на 1 см.

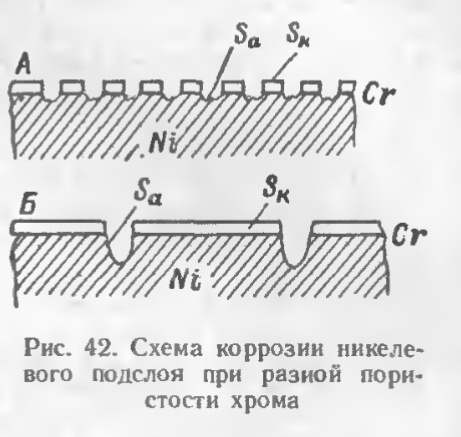

Увеличение защитного действия хрома за счет существенного увеличения его микропористости или - микротрещин объясняется спецификой его контакта с подслоем никеля, по отношению к которому хром является катодом. Важным фактором в этом контактированни представляется соотношение поверхностей катода и анода. Резкое увеличение пористности приводит к возрастанию поверхности никеля под порами более. чем в 100 раз и соответственно этому уменьшается плотиость тока контактной коррозин в каждой из пор, а значит, и уменьшается скорость коррозин анода, инкеля Рис. 42.

Защитно-декоративное хромированне деталей из легких и цинковых сплавов осуществляется также осаждением слоя хрома около 1 мкм на подслой, который наносится по технологин, принятой для этих металлов.

Для хромирования мелких деталей насыпью применяется концентрированный электролит с хорошей кроющей способностью, г/л: хромовый ангидрид — 350-400; серная кислота - 3,5-4,0; борная кислота — 10. Режим работы: катодная плотность тока (сила тока, отнесенная к площади кюветы с деталями) - 120-300 А/дм2; температура электролита- 38-45°С; продолжительность хромирования — 15-20 мин.

На Казанском заводе «Автоспецоборудование» внедрен электролит для хромирования мелких деталей в колоколах. Электролит имеет следующий состав, г/л: хромовый ангиднд — 400; фтористый калий - 8-12; добавка «Прогресс» - 0,3-0,4. Режим работы: ік =7/ 0 А/дм2, скорость осаждення — 0,25 мкм мин.

Покрытие черным хромом. Черное хромирование машло применение в приборостроении для защитно-декоративной отделки деталей, которые наряду с коррозионной стойкостью должны иметь поверхность, обладающую низким коэффициентом отражения света, например в различных оптических системах. Черные хромовые покрытия можно наносить на поверхиость различных металлов. Покрытия черным хромом по сравнению с другими покрытиями черного цвета - черным никелем, оксидными или фосфатинми пленками - отличаются хорошей защитой способностью, обеспечиваемой подслоем молочного или блестящего хрома, хорошей тепло- стойкостью и стойкостью в вакууме, а также относительно высокой износостойкостью, примерно в три-пять раз превосходящей износостойкость черного никеля, одиако для работы на трение покры- тие черным хромом иепригодно. Для покрытия черным хромом применяются несколько электролитов.

Раствор №1. Состав, г/л: хромовый ангидрид - 300-350; уксуснокислый барий — 5- 7: азотнокислый натрий — 7-10; борная кислота - 12-15. Режим работы: плотность тока ік =40-80 А/дм2; t =30 ÷ 40°С; скорость наращивания хрома — 6-8 мкм/ч.

Раствор №2. Состав, г/л: хромовый ангидрид - 250-280; криолит - 0,2-0,3; железо щавелевокислое (окисное) - 50-60. Режим работы: ік =8÷ 15 А/дм2, t= 15 ÷ 20°С, время хромирования - 15-30 мин, толчок тока 30-50 А/дм2 в течение 1-2 мин.

Раствор №3. Состав, г/л: хромовый ангидрид — 280-300; аммоний фтористый - 0,2-0,3. Режим работы: ік = 50 ÷ 100 А/дм2, t=18÷25°С, продолжительность хромирования - 2 мин.

В электролита не допускается наличие серной кислоты.

Новый электролит прорабатывается током из расчета 10- 20 Ач/л. Электролиты устойчивы в работе и обеспечивают получение равномерного черного цвета при широком диапазоне плотностей тока. Толщина слоя черного хрома обычно 1,5-2,0 мкм. Для надежности защиты от коррозии применяется подслой молочного хрома толщиной 10-15 мкм.

Подготовка изделий к хромироваиию обычная для декоративных покрытий. После нанесения черного хрома изделия промывают водой, сушат и подвергают термообработке в масле при температуре 110-120°С в течение 30-60 мии.

Покрытие черным хромом производится также из электролнта с добавкой ДХТИ-50.

Существенное влияние на отражательную способность черного хромового покрытия оказывает шероховатость поверхности основного металла. Коэффициент отражения на полированной поверхности достигает 10 %, в то время, как на пескоструйной поверхности он снижается до 1-4 %.

Покрытие черным хромом с успехом применено для защитно-декоративной отделки стволов охотничьих ружей. Атмосферные коррозионные испытания, проведенные в районе Батуми, показали, что при ранее применявшемся оксидировании с использованием «ржавого лака» уже после 24 часов испытаний появились первые признаки коррозии, а образцы, покрытые черным хромом, не изменились после испытаний в реченне месяца. Тамбовский завод гальванического оборудования изготовил автоматическую линию для черного хромирования стволов охотничьих ружей с источником тока ВАКГ-6/12 3200/1600.

Для расширения диапазона декоративных свойств хромовых покрытий предложен электролит позволяющий наноснть синие хромовые покрытия. Электролит имеет следующий состав, г/л: хромовый ангидрид — 250-400;кремнефтористый калий - 15-20; едкий натрий - 15-20; тетраборнокислый натрий - 15-20; сахар-1-3.

Защитные покрытия. Для защиты от коррозии стальных трущихся деталей хромирование с подслоем непригодно из-за ннких механических свойств многослойного покрытия. В этом случае возможно применение бес- пористых хромовых покрытий достаточной толщины, наносимых непосредственно на сталь без подслоя меди и никеля. Беспористость покрытия достигается применением режима молочного хромирования, полировкой детали перед и после хромирования и пропиткой хромового покрытия уплотняющими составами с пассивируюцими и гидрофобными свойствами. Хорошими защитными свойствами обладает молочный хром толщиной 20 мкм, осажденный из универсального электролита при температуре 70°С и плотности тока 30 А/ дм2. По имеющимся данным, такое покрытие показало удовлет- ворительную защиту некоторых деталей паровых турбин, валиков водяного насоса автомобильного двигателя, медицинских инструментов.

Молочиый хром ие имеет структурной пористости, однако нельзя исключить возможность образования в нем пор по причинам, не зависящим от структуры. Такими причинами могут быть неметаллиеские включения в основном металле, выходящие на хромируемую поверхность, неудаленные остатки загрязнений на этой поверхности, оседание инородных частиц из электролита и др. Поэтому для деталей, эксплуатирующихся в агрессивных условиях, на пример в морской атмосфере, целесообразно увеличить толщину покрытия до 40-50 мкм и полировать поверхность детали до и после хромирования.

Для повышения износостойкости молочного хромового покрытия предлагается перекрывать его блестящим хромом толщиной 20- 30 мкм. С этой целью хромирование осуществляется последователько в двух ваннах со стандартным электролитом. Первым осаждается слой молочного хрома толщиной 20 мкм при темпера- туре 70°С и катодной плотности тока 30 А/дм2. Затем деталь (не омывая) переносят в ванну с более низкой температурой электролита и наносят слой блестящего хрома при температуре 50°С и катодной плотности тока 50 А/дм2.

Необходимо указать, что все однослойные хромовые защитиые покрытия должны наноситься по возможности равномерно и во всяком случае контроль их толщины следует производить магнитным толщиномером в углубления рельефа хромированной поверхности и в других местах, где толщина покрытия минимальна. В этих меллах толщина хрома должна соответствовать заданному значению.

Высокая стойкость хрома при нагреве позволяет нспользовать хромирование для защиты от окисления полированных деталей, которые необходимо термически обработать при высокой температуре. Молочный хром толщиной 8-10 мкм обеспечивает такую защиту при закалке деталей. После термообработки хром снимается анодным растворением в растворе щелочи, не содержащем хлоридов. Такое же окрытие применяется для защиты стальных деталей от цемента ции и нитроцементацин вместо гораздо более трудоемкого и длительного омеднения.

Примером эффективности хромировання для защиты от окисления является хромирование стальных кожухов для термопар, устанавливаемых в нагревательных печах. Покрытие слоем хрома толщиной 30-40 мкм повысило срок службы кожухов в три — пять раз.

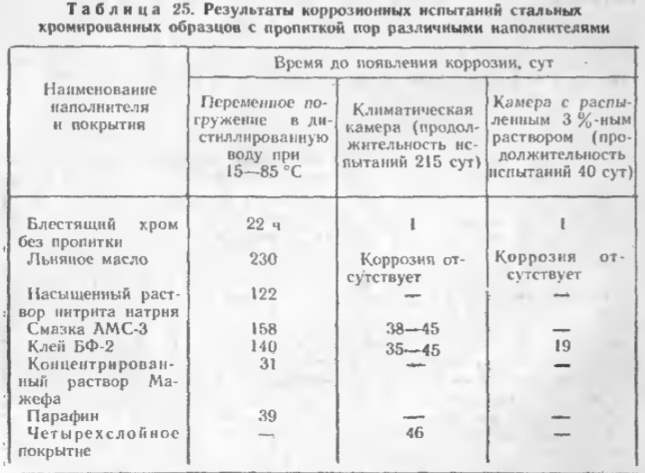

Пропитка хрома. Устранение структурой или случайной пористости хромовых покрытий путем заполнения пор уплотияющими составами является эффективным методом повышения защитиой способности однослойного хромового покрытия достаточной толщины. Уже первые попытки пропитки хромового покрытия льняным маслом при температуре 120°С дали значительное увеличение защитной способности блестящих хромовых покрытий. Исследования пропитки блестящего хромового покрытия (толщиной от 10 до 40 мкм) пассивирующими растворами на основе нитратов, хроматов и фосфатов полимеризующимися материалами (льняным маслом и клеем БФ-2), смазками АМС-3 показали, что наиболее эффективна пропитка льняным маслом, клеем БФ-2 и смазкой АМС-3. Как видно из табл. 25, эти пропиточные материалы существенно повысили защитную способность хромовых покрытий при толщине последних 40-50 мкм. Дальнейшие исследования, направленные на замену льняного масла, показали также хорошую эффективность ингибированной смазки К-17.

В работе показано, что значительное повышение защитной способности хрома достигается при пропитке покрытия гидрофобной кремнийорганической жидкостью ГФЖ136-94.

На образцах с комбинированным покрытем Хмол25Хтв100, пропитанных этой жидкостью, после двухлетних испытаний в очень жестких условиях коррозии не было, в то время как на образцах, не пропитаных жидкостью ГФЖ136-94, коррозионные разрушения были на 2-2,5 % поверхности.

Основным требованием технологии пропитки является полное удаление влаги из пор. Это достигается наилучшим образом при погружении деталей в пропитывающую жидкость, нагретую до 110- 120°С. Такой нагрев помимо удаления влаги обычно снижает вязкость жидкости, облегчая заполнене его пор. Можно также непосредственно перед пропиткой нагревать деталь до указанной температуры.

Повышение защитной способности хромовых покрытий достигается также путем фосфатирования хромированых деталей с последующей пропиткой в 3- 5 %-ной бензиновом растворе жидкости ГФЖ136-94. После пропитки н сушки деталн прогревают при 110-130°С в теченне 45-60 мин.

В области защиты от коррозни перспективным направлением является применение сплавов хрома. В этом направлении представляет интерес сплав хрома с молибденом, исследованный М. А. Шлугером с сотрудииками. При содержании молибдена в сплаве 1,4 % слой сплава толщиной 0,5-0,6 мкм после испытаний гидростате в течение 168 ч имел на поверхности образцов дну точку коррозии, а покрытие чистым хромом такой же толщиныимело 140 точек. Испытания в течение 10 сут в 3 %-ном растворе хлористого натрия также выявили значительные преимущества сплава: на образцах, покрытых хромом, коррозии подверглось 62 % поверхностн, в то время, как на сплаве были только 2 точки.