Мы обратились в компанию для хромирования с фосфатированием подшипников и остались очень довольны результатом. Процесс был выполнен профессионально и быстро, подшипники выглядят как новые. Мы рекомендуем эту компанию всем, кто ищет надежного партнера для хромирования и фосфатирования металлических деталей. Благодарим за отличную работу!

Защитно-декоративные покрытия

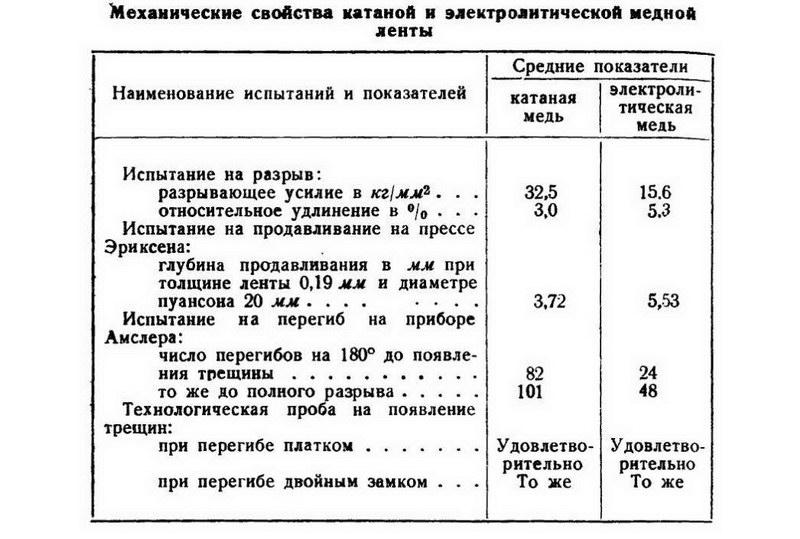

Медь - ковкий, достаточно мягкий и легко полирующийся металл с удельным весом 8,9 и температурой плавления 1084°. Атомный вес меди 68,7. В химических соединениях медь может быть одновалентной и двухвалентной. Нормальный потенциал меди + 0,34 в; электрохимический эквивалент 1,186 и 2,372. Обладает высокой электропроводностью. Сравнительные механические испытания катаной медной ленты толщиной около 0.20 мм и ленты той же толщины, полученной гальваническим путем из кислого электролита при Dк — 5 а/дм2, производились автором в лаборатории Кировского завода. Результаты испытаний приведены в таблице.

Свежеосажденный слой меди имеет красивый розовый цвет, но в условиях атмосферной коррозии быстро окисляется и легко реагирует с сернистыми соединениями, влагой и углекислотой возлуха. Интенсивно растворяется в азотной и хромовой кислотах, слабее в серной и совсем слабо в соляной кислоте.Opгaнические кислоты также взаимодействуют с медью, а из щелочей наиболее интенсивно реагирует аммиак.

В гальванической паре медь - железо медь, как более электроположительный металл, является катодом по отношениюк железу, электрохимически не защищает железо от коррозии его вытесняется в виде меди из ее солей металлическим железом. Но в многослойных защитно-декоративных покрытиях медь широко применяется в качестве промежуточных подслоев как в целях экономии никеля, так и благодаря своей пластичности и свойству легко полироваться.

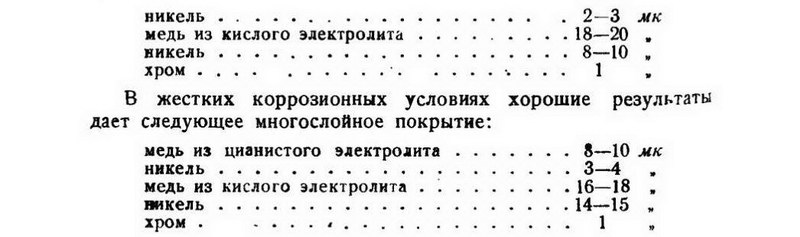

B соответствии с ГОСТ 3002 - 45 многослонные покрытия в легких условиях эксплуатации должны иметь суммарную толщину не менее 15 мк, для средних условий не менее 30 мк и для жестких - не менее 45 мн.

Так, например, в условиях атмосферной коррозии средней жесткости обычно применяют многослойное покрытие со сле-дующими толщинами слоя металлов:

Такие покрытия являются беспористыми, так как поры отдельных слоев практически не могут совпадать и поэтому многослойное покрытие при равной толщине всегда надежнее однослойного. Кроме того, многослойное покрытие позволяет по крайней мере вдвое снизить удельный расход никеля за счет более дешевой меди.

Большов удельный вес в современном машиностроении имеет покрытие стальных деталей в целях местной защиты от цементации.

Благодаря возможности скоростного осажления толстых слоев меди из кислых электролитов и высокой пластичности покрытия, медь, со времен Б. С. Якоби, широко применяется в гальванопластике. Так, например, хорошие результаты дает метод гальванопластического получения медных матриц для патефонных пластинок, изготовление бесшовных трубо сложного сечения, получение металлизированных тканей, покрытие деталей из пластмассы, стекла и фарфора и пр. Гальванический метод получения медных порошков, благодаря работам Н. А. Изгарышева и Н. Т. Кудрявцева, получиа распространение в порошковой металлургии и при изготовлении металлокерамических изделий. Наращивание толстых слоев меди часто применяют в целях восстановления размеров детален оборудования,не работающих в условиях трения.

Материалы и аноды

Медь сернокислая (медный купорос). Молекулирный вес 250. Удельный вес 2,3. Растворимость при 20° 325 г/л. Кристаллы синего цвета. Применяется для составления электролитов меднения. По ГОСТ 4165 может содержать из вредных примесей мышьяк в количестве не более 0.015%.

Серная кислота. Химически чистая. Молекулярный вес 98, удельный вес 1,84. Применяется при составлении кислого электролита. По ГОСТ 4204- 48 вредных примесей не содержит.

Цианистая медь . Молекулярный вес 89,6. Применяется при составления цианистых электролитов.

Сульфит натрия . Молекулярный вес 252. Бесцветные кристаллы. Удельный вес 1,5. Применяется для приготовления соли Шевреля при составлении цианистого электролита. По ГОСТ 903-41 может содержать в качестве вредном примеси Na2CO3 в количестве не более 4%.

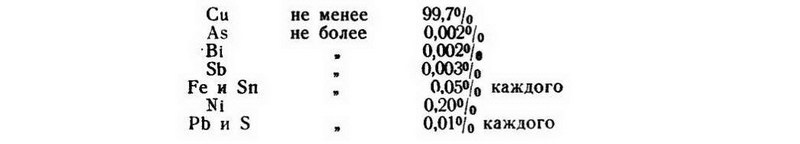

Аноды медные. Марки М-1. По ГОСТ 767-41 кромки анодов должны быть ровными, без разрыва, поверхность ровная, без трещин и плен. Длина анодов от 500 до 1000 мм, ширина от 100 до 1000 мм и толщина от 10 до 15 мм. По химическому составу аноды марки М-1 содержат:

Электролиты меднения

Существующие электролиты по своему составу разделяются на цианистые и кислые. Цианистые электролиты характеризуются высокой рассеивающей способностью, наличием комплекса одновалентной меди и возможностью непосредственного осаждения меди на сталь. Для кислых электролитов характерна низкая рассеивающая способность, более грубая структура осадков, наличие свободных катионов двухвалентной меди и невозмоность непосредственного меднения стали. Попытки создания производственных нецианистых электролитов, в целях непосредственного меднения стали, пока не дали результатов. Поэтому виннокислый, щавелевокислый, роданистый, аммиачный и прочие электролиты еще не нашли применения на производстве.

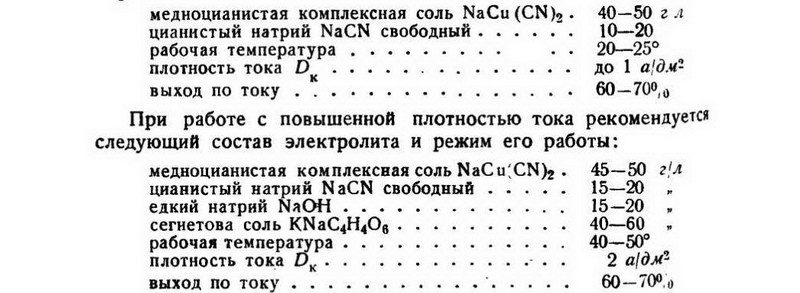

Приводим наиболее простой состав цианистого электролита и режим работы:

Большим недостатком указанных электролитов следует считать пассивирование медных анодов и падение выхода по току ари повышении плотности тока выше рекомендуемой.

Для получения медных покрытий высокого качества, при повышенных плотностях тока, возможно применение способа переключения полюсов, который благодаря своей простоте и эффективности может найти широкое применение при меднении в цианистых и кислых электролитах, а также при цинковании, лужении и других гальванических процессах. Сущность этого способа заключается в периодическом переключении полюсов на шинах ванны так, чтобы процесс анодной обработки омедняемых деталей не превышал в сумме 5-6 °/0 общего времени выдержки деталей в ванне. Так, например, достаточно периодически, после 1—2 мин. катодного процесса, подвергать детали анодной обработке при неизменной силе тока, в течение 3—5 сек.

В простейших случаях переключение полюсов можно осуществлять посредством перекидного рубильника на щите ванны подобно тому, как это применяется при электрообезжиривании или хромировании. При установившемся технологическом процессе переключение полюсов осуществляется автоматически, посредством реле времени.

Во время анодной обработки на поверхности деталей происходят следующие процессы:

- частичное растворение медного покрытия, наиболее интенсивно происходящее на вершинах дендритных наростов, создающих шероховатость покрытия, вследствие чего поверхность медного слоя периодически сглаживается;

- пузырьки водорода, находящиеся на поверхности деталей, в момент переключения полюсов срываются с поверхности покрытия, а также нейтрализуются встречным током кислорода, кем устраняется частый и мало изученный вид брака -водородная пористость покрытий;

- под действием тока и кислорода частично устраняется насыщение водородом металла деталей и самого покрытия. Этим снижается водородная хрупкость металлов, а также другой, часто встречающийся вид брака — вздутия медного слоя при полировке, происходящие вследствие скопления водорода под слоем меди, выделяющегося при разогревании деталей во время механической полировки.

Параллельно с явлениями, происходящими на катоде, при переключении полюсов устраняется и пассивирование медных анодов. При кратковременной катодной обработке пленка гидратов и окислов меди растворяется, и аноды снова приобретают способ-ность к работе с повышенными плотностями тока.

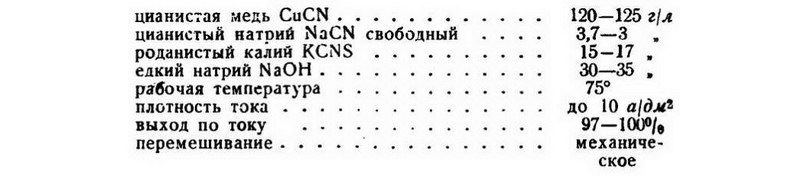

В целях устранения пассивирования анодов и улучшения условий осаждения при повышенных плотностях тока полезно также повышать рабочую температуру электролита и создавать механическое перемешивание. Эти мероприятия, при условии одновременного снижения концентрации свободного цианистого натрия с заменой его роданистым калием, способствуют увеличению выхода по току. Так, под руководством проф. Титова разработан электролит скоростного меднения, для которого предлагается следующий состав и режим работы:

Широкому промышленному применению указанного электролита препятствует высокая стоимость роданистого калия.

Ванны для меднения в цианистых электролитах выполняют из листового железа. Они не требуют внутренней футеровки, снабжены паровым змеевиком или пароводяной рубашкой и бортовой вентиляцией.

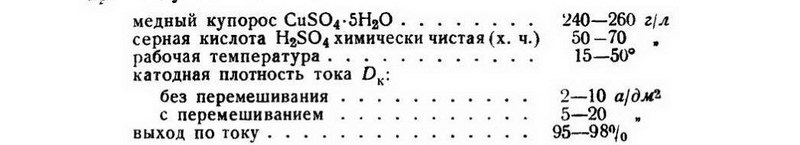

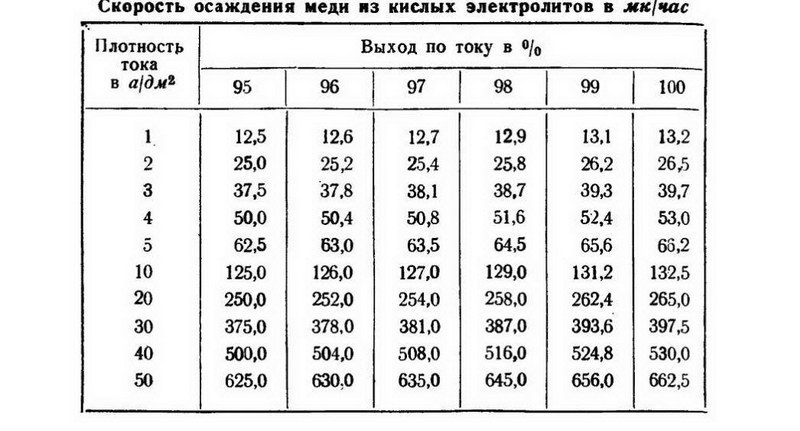

Для определения времени выдержки при меднении в цианистых электролитах следует пользоваться данными таблицы.

Переходя к меднению в кислых электролитах, следует прежде всего отметить невозможность непосредственного меднения деталей из черных металлов в этих электролитах, вследствие того что медь, как более электроположительный металл, вытесняется железом из ее солей и выделяется на поверхности железа в виде рыхлого и неплотно связанного налета контактнон меди. Поэтому при осаждении меди из кислых электролитов на сталь пользуются подслоем меди из цианистых электролитов толщиной 1-2 мк или подслоем никеля той же толщины.

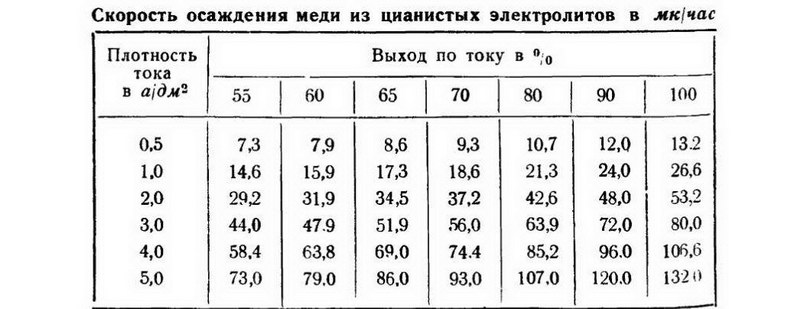

Меднение в кислом электролите рекомендуется производить при следующем его составе:

При работе с повышенными плотностями тока электролит следует подвергать периодической или непрерывной фильтрации. Наиболее рационально для этого употребление песчаных фильтров.

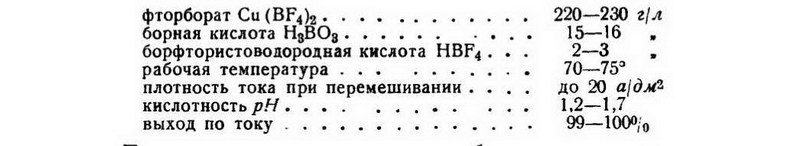

При осаждении меди из кислых злектролитов можно также пользоваться борфтористоводородным электролитом, для которого можно принять следующие состав и режим работы:

Повышение плотности тока может быть достигнуто при увеличении концентрации фторбората меди до 400-450 г/л и доведения рН до 0,6.

Для определения выдержки при меднении в кислых электролитах следует пользоваться данными таблицы.

Составление электролитов. При составлении медных цианистых электролитов на основе цианистой меди концентрированный раствор цианистого натрия, перемешивая, приливают цианистой меди до растворения, после чего вводят остальные компоненты. При отсутствия цианистой меди медноцианистую комплексную соль готовят исходя из основной углекислой меди или же из соли Шевреля.

Для получения основной углекислой меди растворяют расчетное количество медного купороса при температуре 40-50° и приливают к нему раствор кальцинированной или кристаллической соды, также подогретый до 50° до обесцвечивания раствора медного купороса и выпадения зеленоватого осадка основнод углемедной соли.

После декантации осадок промывают и приливают к нему при непрерывном помешивании раствор сульфита натрия Na2SO3-7H2О для перевода меди в одновалентную, затем осадок растворяют расчетным количеством цианистого натрия NaCN, проверяют анализом и корректируют содержание свободного NaCN, после чего готовый электролит может эксплуатироваться без какой-либо дополнительной проработки.

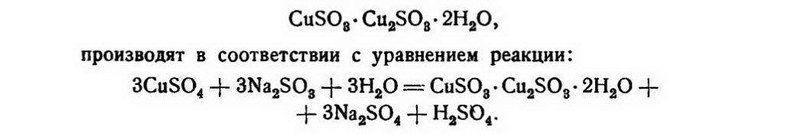

Получение соли Шевреля, имеющей формулу:

Для получения соли Шевреля расчетные количества медного купороса и сульфита натрия растворяют отдельно, при подогревании до 60-70°, после чего приливают, при перемешиванин, раствор сульфита к раствору медного купороса до его обесцвечивания и выпадения кирпично-красного осадка соли Шевреля. Осадку дают отстояться 2 - 3 часа и после декантации и промывки растворяют цианистым натрием с прибавлением NaOH для связывания выделяющегося дициана. После этого электролит доливают до рабочего уровня, анализируют на содержание свободного NaCN и приступают к эксплуатации без дополнительной его проработки.

Корректировка цианистых электролитов заключается, главным образом, в поддержании требуемой концентрации свободного цианистого натрия. При правильной эксплуатации добавки цианистой меди производят весьма редко. Остальные компоненты добавляют на основании анализа.

К основным неполадкам цианистых электролитов следует отнести, в первую очередь, сильное газовыделение на катоде, при весьма малой толщине слоя меди или отсутствии покрытия, указывающее на большой избыток свободного NaCN. Образование белом пленки на анодах указывает на недостаток свободного NaCN. При этом обычно резко падает и концентрация цианистой меди.

Образование на анодах голубой или коричневой пленки при голубоватом оттенке электролита у анодов указывает на малую плошаль анодов.

Пассивирование анодов с образованием белой рыхлой пленки на анодах и на стенках ванны указывает на большую концентрацию Na2CO3, накопление которой происходит за счет разложения NaCN и насыщения NaOH углекислотой.

Соду удаляют вымораживанием ввиде кристаллической белой массы.

Обезвреживание пролиты или негодных электролитов производят раствором железного купороса FeSO4*7H2О, переводя ядовитые цианистые соединения в комплексы безвредных же-лезосинеродистых солей.

При составлении борфтористоводородного медного электролита исходными веществами служат: кристаллическая борная кислота, плавиковая кислота и свежеосажденный гидрат окиси меди.

Частные случаи меднения

Важной и специфической областью является меднение в целях местной защиты стальных деталей от цементации. Высокое качество защиты от цементации может иметь место лишь при условии беспористости медного слоя и прочности его сцепления с основным металлом. Толшина слоя меди, надежно предохра-няющая от цеменгации на глубину до 2 мм, колеблется в пределах 10-15 мм.

Следует указать, что основные условия качества покрытия: беспористость, прочность сцепления и толщина слоя создают надежную защиту от цементации только при отсутствии агрессивных примесей в карбюризаторе. Для твердых карбюризаторов такой примесью является сера в количествах, превышающих 0,12%, а для жидких карбюризаторов при газовой цементации агрессивными примесями являются: сера, содержание которой также не должно превышать 0,12%, кислород воздуха, проникающий в печи при отсутствии избыточного давления извне, и водород, как неизбежная составная часть отходящих газов после расщепления карбюризатора.

По составу электролитов для меднения в целях местной защиты от цементации можно пользоваться тремя вариантами покрытия:

1) меднение в цианистом электролите; 2) ускоренное меднение в кислом электролите при плотности тока 5—6 а/дм2 подслоем меди толщиной 2—3 мк из цианистого электролита и 3) ускоренное меднение в кислом электролите с подслоем никеля толщиной 2—3 мк. Все три варианта способны создать доброкачественное покрытие, и выбор покрытий определяется в каждом отдельном случае конфигурацией деталей и производственными возможностями цеха.

Схема технологического процесса защитного меднения также может быть построена по трем вариантам:

- местное меднение с предварительной изоляцией цементуемых участков, в соответствии с требованиями чертежа. Изоляцию цементуемых участков наиболее целесообразно производить парафиновым сплавом, состоящим из 70% парафина, 10% воска, 10% канифоли и 10% каменноугольного пека.Сказанный сплав, разогретый до 90—100°, наносят на детали способом погружения или кистью;

- меднение „кругом" с последующей механической или ручной зачисткой меди на цементуемых участках;

- меднение „кругом" с последующей изоляцией омедняемых участков по требованиям чертежа и удалением меди с цементуемых участков электролитическим путем.

Практика заводов показала, что доброкачественную защиту чает лишь первый способ.

Второй способ, связанный с зачисткой меди, неизбежно приводит к снижению размеров деталей, а также дает большой процент окончательного брака по твердости, вследствие неполного удаления меди при зачистке.

Третий способ является по существу “негативным” повторением первого способа с усложнением его введением дополнительных операций снятия меди.

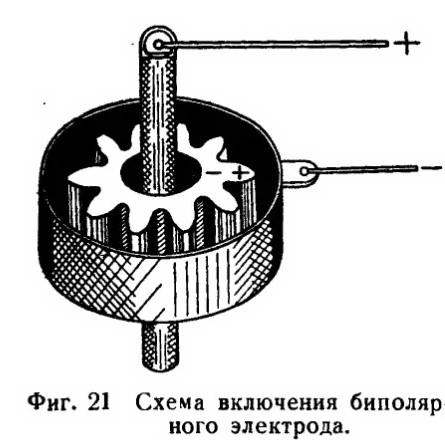

В тех случаях, когда требуется защитное меднение внутренних или наружных поверхностей цилиндрических деталей, имеющих внутренние полости (например, шестерен, гильз, труб), можно пользоваться биполярным методом покрытия, не требующим изолирования цементуемых участков, но пригодным только для щелочных и цианистых электролитов.

Сущность его заключается в том, что шестерни, подлежащие меднению внутри, после операций обезжири-вания и декапирования погружают в цианистый электролит меднения, не создавая электрического контакта с катодной штангой, но располагая их в электрическом поле между анодами и катодами так, чтобы аноды, имеющие цилиндрическую форму, помещались внутри шестерен и были центрированы по отношению к внутренней, покрываемой повержности.

Цилиндрические катоды концентрически охватывают шестерни и находятся на точно определенном расстоянии от них. При включении тока внутренняя поверхность деталей заряжается отрицательно и, являясь катодом, покрывается слоем меди. Наружная поверхность, обращенная к катоду, заряжается положительно, выполняет функции анода и, следовательно, остается непокрытой.

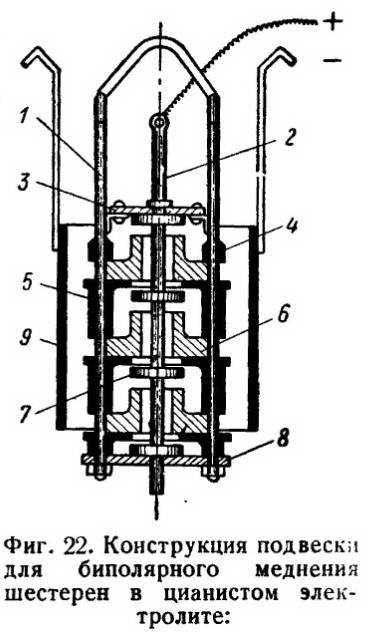

Таким образом, деталь служит биполярным электродом. Схематическое распределение полярности указано на фиг. 21. Конструкция подвесок для серийного меднения шестерен, раз-работанная на Кировском заводе, представлена на фиг. 22.

При перемене полюсов возможно покрытие наружных по-верхностей.

Метод биполярного меднения, несмотря на его достоинства, имеет ряд недостатков. К ним относится необходимость пользоваться высокими плотностями тока, доходящими до 40 а/дм2,при напряжении моторгенераторов в 12 в. Медные аноды при этом пассивируются и их необходимо заменять железными, что связано с частыми корректировками электролитов цианистой медью. Процесс осаждения длителен вследствие низкого выхода по току. При наращивании меди на поверхность валов большого диаметра возможны случаи, когда мощность имеющегося моторгенератора недостаточна для одновременного покрытия всей площади вала. Тогда применяют частичное погружение вала в электролит с медленным вращением вала и последовательным нарашиванием меди на погружаемые участки,