Мы обратились в компанию для хромирования с фосфатированием подшипников и остались очень довольны результатом. Процесс был выполнен профессионально и быстро, подшипники выглядят как новые. Мы рекомендуем эту компанию всем, кто ищет надежного партнера для хромирования и фосфатирования металлических деталей. Благодарим за отличную работу!

Кадмирование

Кадмий - мягкий, пластичный и ковкий металл с серебристым оттенком. Атомный вес 112,4, валенгност 2, нормальный потенциал - 0,48, электрохимический эквивалент 2.1 г/а-час.

Удельный вес кадмия 8,6, температура плавления 321.° Кадмий легко полируется и в сухом воздухе долго сохраняет металлический блеск. Во влажной атмосфере покрывается плотной тонкой пленкой, предохраняюще его от дальнейшего окисления. Соли и пары кадмия ядовиты. Поэтому отливку анодов нз кадмия следует производить под тягой, не повышая температуру расплавленного металла выше 350°.

По своим химическим свойствам кадмий близок к цинку, но не растворяется в шелочак и медленее реагирует с кислотами. Кадмий более дорогой металл, чем цинк. Хорошо защищает железо от коррозии в морской воде, что и определяет его основную область применения. Тодщина слоя кадмия для этой цели колеблется в пределах от 20 до 50 мк.

Благодаря его пластичности кадмий часто применяют для зашиты резьб. В этом случае толщина покрытия не превышает 5-8 мк

Материалы и аноды

Сернокислый кадмий. Молекулярный вес 256,5. Удельный вес 3,1. Белые кристаллы. Растворимость в воде при 20° около 400 г/л. Применяется при составлении кислых электролитов кадмирования. По ОСТ 5015 может содержать примеси Рb до 0,05°/о;, Fe и Zn до 0,02% и Сu до 0,01%.

Окись кадмия. Молекулярный вес 128,4. Удельный вес 8,1. Бурый порошок. Не растворим в воде и в едком натрии. Применяется при составлении цианистых электролитов кадмирования. По ГОСТ 797 - 41 содержит примеси Сu; Fe и Al не более чем по 0,1% каждого, а Рb и Sn не более чем по 0,07%.

Клей столярный. Удельный вес 1,4, лучший сорт мездровый плиточный. Плитки должны быть гладкими, блестящими и хрупкими. При просвечивании - цвет от желтого до коричне-вого. Применяется для повышения мелкокристалличности покрытиЙ в кислых злектролитах кадмирсвания, лужения и свинцевакия. По ОСТ 2138 должен иметь влажность не выше 17%.

Аноды кадмиевые. Марка К-0 и К-1. Удельный вес 8,6. Температура плавления 321 ширина 150 м 300 жм, Размеры анодов: длина 500 мм, толщина от 4 до 15 мм. По ГОСТ В-1468 — 42 содержат примеси Pb, Su, Ag и As не более 0,02%.

Технология кадмирования

Технологический процесс кадмированни и, hsB частности, подготовка к покрытию выполняется по общей схеме технологического процесса защитных покрытий.

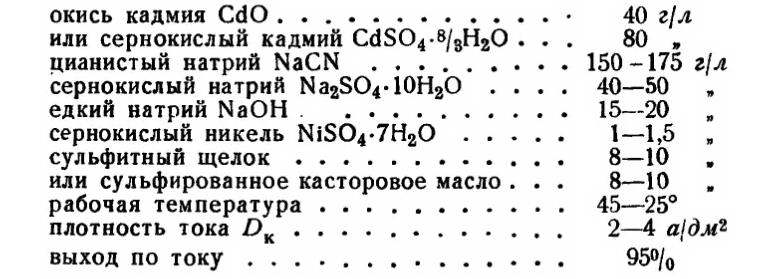

Существующие электролиты кадмирования разделяются на цианистые и кислые. Цианистые электролиты обладают высокой рассеивающей способностью и дают плотные блестящие и мелко-кристаллические покрытия. Состав и режим работы общепри-нятого цианистого электролита приведен ниже:

При составлении электролита следует учитывать, что растворение окиси кадмия в цианистом натрии, так же как растворение всяких окислов и нерастворимых в воде солей, происходит хорошо только при наличия свежеосажденных продуктов реакции. Поэтому лучше пользоваться сернокислым кадмием, осаждая его едким натрием в виде гидрата окиси кадмия и затем растворяя свежеосажденный и отфильтрованный гидрат окиси кадмия в цианистом натрии.

Сернокислый натрий, едкий натрий и сернокислый никель растворяют отдельно приливают к раствору комплексных солей кадмия.

Сульфитный щелок, являющийся отходом при производстве целлюлозы, представляет собой вязкую, густую массу темнокоричневого цвета, растворимую в воде. При добавке сульфитного щелока его растворяют в горячей воде, проверяют на отсут ствие кислой реакции и вводят в электролит. Сульфированное касторовое масло готовят путем постепенного приливания крепкой серной кислоты к касторовому маслу, исходя из расчета: одна часть серной кислоты на четыре части масла. Процесс сульфирования ведут при непрерывном перемешивании до прекращения выделения пузырьков газа, затем дают отстояться 10— 12 час., нейтрализуют едким натрием и вводят в элек-тролит.

При отсутствии солей кадмия электролит можно составлять путем анодного растворения металлического кадмия в растворе цианистого натрия концентрацией 120 - 150 г/л с применением пористых диафрагм. В качестве катодов применяют железные стержни, помещая их в пористые сосуди с 3-процентным раствором NаОН. Процесс растворения идет медленно и требует 17-18 а-час на каждый литр электролита. Проще и быстрее приготовить свежеосажденный гидрат окиси кадмия растворением металлического кадмия в серной кислоте, с последующей об-работкой сернокислого раствора едким натрием.

Цианистый электролит кадмирования после составления не требует проработки и может быть немедленно пушен в эксплуатацию.

Корректировка электролита заключается, в основном, в систематических добавках цианистото натрия и едкого натрия по результатам анализа. Добавки сернокислого никеля, в целях увеличения блеска покрытий, и сульфитного щелока, для улучшения структуры покрытия, производят, руководствуясь внешним видом покрытий.

Основными неполадками являются: хрупкость покрытий, происходящая при недостатке NaOН в электролите, темный цвет покрытий, связанный с наличием примесей тяжелых металлов и устраняемый проработкой, либо темный цвет покрытия и анодов, зависящий от недостатка NaCN и NaОH в электролите.

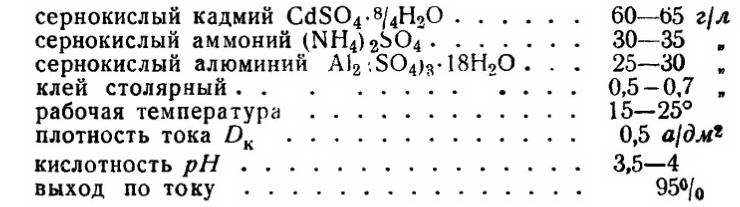

Кислые электролиты обладают низкой рассеивающей способностьо и дают сравнительно более крупнокристаллические покрытия. Поэтому наиболее частая область их применения - покрытие в целях создания пластичной смазки на крепежных деталях.

Ниже приведены кислые электролиты, дающие покрытия удовлетворительного качества:

Указанный электролит не требует подогревания и переме-шивания. Более ускоренное осаждение светлых покрытий можно производить в следующем электролите.

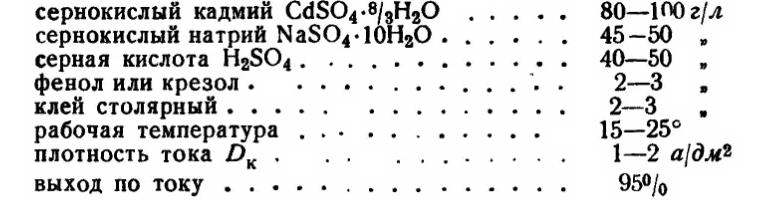

Электролит требует перемешивания сжатым воздухом. Добавки фенола производят с предварительным его сульфированием.

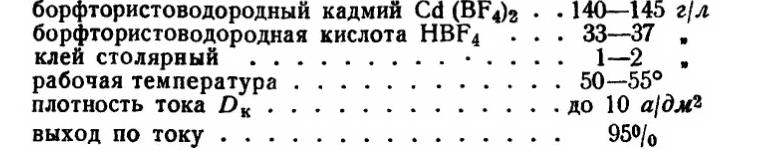

Для работы при высоких плотностях тока можно применять следующий электролит:

При пользовании электролитом необходимо его перемешивание.

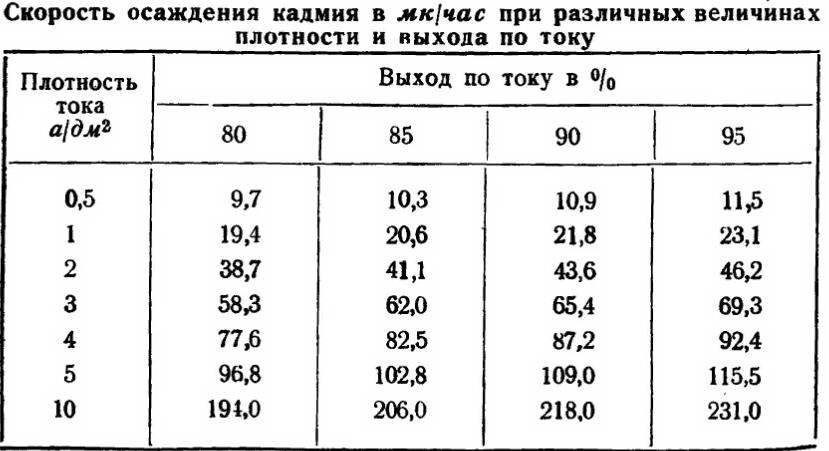

При определении времени, необходимого для наращивания слоя покрытия заданной толщины, следует пользоваться данными таблицы.

После погружения в указанный раствор детали промывают в холодной воде и сушат сжатым воздухом.

Удаленне недоброкачественных покрытий производят в 10-15 процентном растворе азотнокислого аммония NH4, NO3 при температуре 15-25°.

Качество покрытий кадмием проверяют путем внешнего осмотра на отсутствие непокрытых участков, вздутий, хрупких и губчатых покрытий и прочих дефектов, ухудшающих антикоррозионные свойства покрытия.

Толщину покрытий опреде-ляют капельным или струйным способом.

Пористость покрытий может быть проверена посредством наложения в течение 3-5 мин. полоски фильтровальной бумаги, смоченной 1-процентным раствором железосинеродистого калия K3Fe (CN)6.